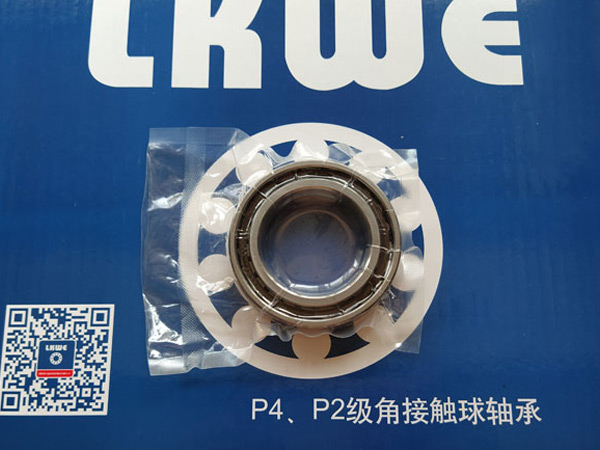

Прецизионный подшипник

По стандартам классификации ISO прецизионные подшипники делятся на: P0, P6, P5, P4, P2. Классы возрастают по порядку, среди которых P0 — это обычная точность, а остальные — прецизионные. Конечно, разные стандарты классификации, разные типы подшипников, методы их классификации разные, но смысл один. Для работы прецизионных подшипников требуется, чтобы вращающееся тело имело высокую точность биения, высокую скорость вращения и небольшое трение и изменения трения.

Поскольку точность самого прецизионного подшипника находится в пределах 1 мкм, требуется высокая точность размеров и формы соответствующих деталей (вал, седло подшипника, торцевая крышка, стопорное кольцо и т. д.), особенно точность сопрягаемой поверхности. следует контролировать на том же уровне, что и пеленг. Внутри уровня это очень важно, и его легче всего упустить из виду.

Следует также отметить, что если соответствующие детали прецизионного подшипника не соответствуют вышеуказанным требованиям, прецизионный подшипник часто вызывает ошибку, которая в несколько раз превышает исходную ошибку подшипника после установки или даже более чем в 10 раз превышает ошибку. . Совершенно невозможно быть точным подшипником из-за подходящего станка. Погрешность деталей часто не просто накладывается на погрешность подшипника, а добавляется после увеличения в разные кратные числа.

Гибкие подшипники

Гибкие подшипники используют контролируемую упругую деформацию гибких элементов для передачи движения и мощности, а тела качения изготовлены из высокоуглеродистой хромистой подшипниковой стали.

Подшипники высокоскоростного серводвигателя

Хорошая воздухонепроницаемость, высокая стабильность, предпочтительный металлический материал, после специального процесса термообработки, производственного оборудования и технологий.

Винтовые подшипники фланцевого типа

Фланцевый винтовой подшипник имеет компактную конструкцию, небольшой объем, двустороннюю силу, низкую вибрацию, низкий уровень шума, высокую точность вращения, низкий момент трения……

Винтовые подшипники

Винтовые подшипники используются в ходовых винтах станков. Они обладают хорошими характеристиками поддержки при беге, бесшумностью и энергосбережением, высокой износостойкостью и т. д.

Цилиндрические роликовые подшипники

Ролик и дорожка качения цилиндрических роликоподшипников находятся в линейном контакте или отремонтированном автономном контакте с большой радиальной грузоподъемностью.

Тонкостенные подшипники

Тонкостенный подшипник обеспечивает чрезвычайно тонкую секцию подшипника, а также миниатюризацию и легкий вес продукта.

Поперечные роликовые подшипники

Скрещенный роликоподшипник представляет собой подшипник специального типа с разъемным внутренним кольцом и вращающимся наружным кольцом.